I. دستور ساختاری شیلنگ های آتش نشانی

عملکرد شیلنگ آتش نشانی EPDM به شدت به یکپارچگی ساختاری دو جزء اصلی آن بستگی دارد: آستر لاستیکی EPDM داخلی (ایجاد یک راه آب صاف و مقاومت شیمیایی) و ژاکت نساجی بیرونی (تامین استحکام مکانیکی لازم برای تحمل فشار داخلی بالا). برای متخصصان آتش نشانی و خریداران B2B، درک مشخصات طراحی ژاکت - مخصوصاً چگالی بافت و استحکام الیاف آن - برای تأیید اینکه شلنگ دارای حاشیه های ایمنی دقیق مورد نیاز استانداردهایی مانند NFPA 1961 و UL است، ضروری است. عدم دستیابی به تقویت مناسب مستقیماً منجر به شکست فاجعه بار در سناریوهای فشار بالا می شود. Taizhou Jun'an Fire Technology Co.، Ltd.، واقع در مجاورت شانگهای، متخصص در تولید شیلنگ های آتش نشانی و تجهیزات نجات اضطراری است. ما از تجهیزات مدرن و پیشرفته تولید، در کنار پرسنل فنی و مدیریت حرفه ای، برای طراحی و ساخت شیلنگ های آتش نشانی لاستیکی/PVC/PU استفاده می کنیم. ما با جذب کامل مزایای محصولات مشابه در سطح جهانی، قیمتهای مناسب و محصولات با کیفیت بالا را ارائه میکنیم، تجهیزات درجه یک و خدمات پس از فروش با کیفیت را به مشتریان داخلی و خارجی ارائه میکنیم، اغلب از طریق خدمات سفارشی OEM و ODM.

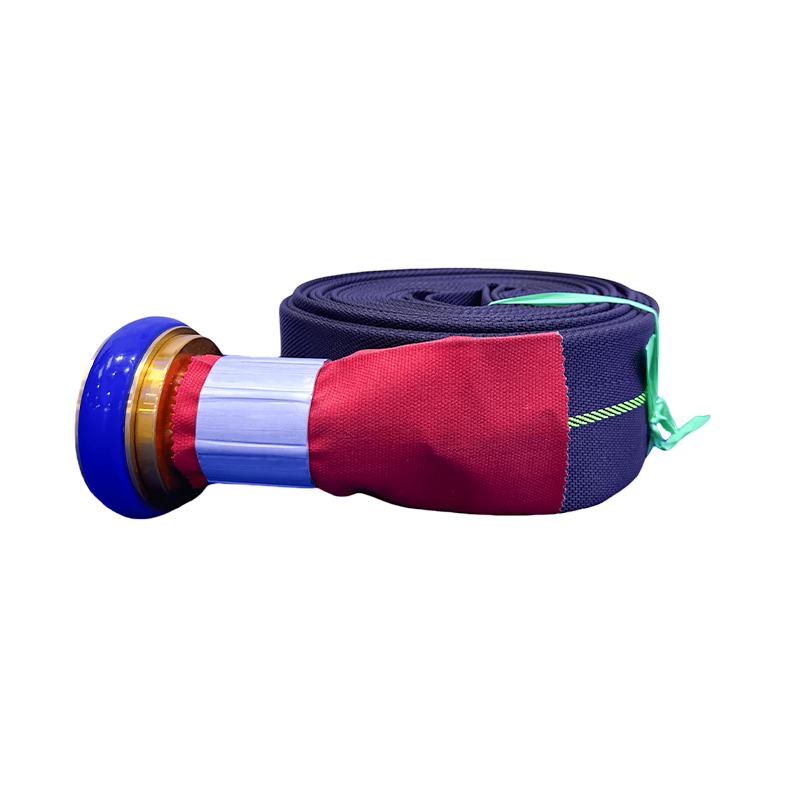

شیلنگ تخت اطفاء حریق بوم فیبر شیلنگ خط دار EPDM

II. چگالی بافت و استحکام الیاف برای یکپارچگی فشار

ژاکت بیرونی، معمولا یک لایه یا دو لایه، به عنوان یک مهار بافته شده عمل می کند و نیروی شعاعی فشار آب را به کشش محوری در امتداد الیاف بافته شده تبدیل می کند. دو عامل کلیدی تعیین کننده این محدودیت، سفتی بافت و استحکام خاص خود ماده الیاف است.

الف بهینه سازی تراکم بافت ژاکت شلنگ آتش نشانی پلی استر

تراکم بافت، که معمولاً به صورت پیک در اینچ (P.P.I.) و انتهای در هر اینچ اندازه گیری می شود، بسیار مهم است. بهینه سازی تراکم بافت ژاکت شلنگ آتش نشانی پلی استر بالاتر، سطح مقطع کل الیاف تحمل کننده بار را افزایش می دهد. با این حال، چگالی باید دقیقاً کنترل شود. یک بافت بیش از حد متراکم می تواند منجر به کشیدگی بیش از حد شلنگ تحت فشار شود و از "گریه کردن" یا یکسان سازی رطوبت لازم در مواد ژاکت جلوگیری کند. علاوه بر این، یک بافت دقیق لازم است تا اطمینان حاصل شود که ژاکت یک چسبندگی محکم و یکنواخت به آستر EPDM داخلی در طول فرآیند پخت و ولکانیزاسیون حفظ می کند و از لایه برداری جلوگیری می کند. مقایسه ویژگی های بافت برای نیازهای عملیاتی مختلف:

| تراکم بافت | مواد فیبر | افزایش طول شیلنگ تحت فشار | هدف فشار انفجاری معمولی |

|---|---|---|---|

| استاندارد (P.P.I پایین تر) | پلی استر | متوسط | ~45 بار / 650 PSI |

| بالا (P.P.I. بالاتر) | پلی استر/Aramid Blend | کم | ~60 بار / 870 PSI |

| افراطی (سخت ترین) | فقط آرامید | خیلی کم | > 80 بار / 1160 PSI |

ب. مقاومت فیبر ژاکت شلنگ آتش نشانی برای فشار بالا

برای کاربردهایی که نیاز به فشار کاری شدید دارند (مانند اطفاء حریق در ارتفاعات)، استحکام خاص (مقاومت در واحد وزن) فیبر بسیار مهم است. این امر انتخاب مواد را دیکته می کند. پلی استر به دلیل تعادل استحکام، هزینه و مقاومت عالی در برابر سایش رایج است. با این حال، آرامید (اغلب با نام فنی آن شناخته می شود) استحکام و مدول ویژه به طور قابل توجهی بالاتری ارائه می دهد، که آن را به انتخاب ارجح برای ساخت شیلنگ آتش نشانی EPDM طراحی شده برای فشار فوق العاده بالا تبدیل می کند. استحکام فیبر ژاکت شلنگ آتش نشانی برای فشار بالا باید با استفاده از الیاف با انعقاد بالا با کمترین ویژگی ازدیاد طول ممکن مشخص شود تا انبساط حجمی در طول فشار به حداقل برسد.

III. برگزاری گواهینامه و الزامات حاشیه ایمنی

استانداردهای نظارتی مانند NFPA 1961 و UL حاشیه ایمنی قابل توجهی را بین حداکثر فشار عملیاتی شلنگ (فشار کاری) و نقطه شکست واقعی آن (فشار انفجاری) تعیین می کنند.

الف نسبت ترکیدگی فشار کاری شلنگ آتش نشانی EPDM NFPA

NFPA 1961 حداقل فشار انفجاری را حداقل سه برابر فشار سرویس مورد نظر تعیین می کند و نسبت ایمنی 3:1 را ایجاد می کند. به عنوان مثال، شیلنگی که برای سرویس 17.5 بار (250 PSI) درجه بندی شده است، باید قبل از پاره شدن، حداقل فشار هیدرواستاتیکی 52.5 بار (750 PSI) را تحمل کند. طراحی ژاکت، به ویژه ترکیبی از استحکام فیبر ژاکت شلنگ آتش نشانی برای فشار بالا و هندسه بافت، باید مهندسی شود تا به طور قابل اعتماد به این نسبت برسد. انطباق NFPA نسبت ترکیدگی فشار شلنگ آتش نشانی EPDM اختیاری نیست. این تضمین اساسی ایمنی برای کاربر نهایی است. یکپارچگی این نسبت از طریق یک روش آزمایش هیدرواستاتیک دقیق برای شلنگ آتش نشانی EPDM تأیید می شود.

IV. قابلیت اطمینان طولانی مدت و خستگی فیبر

یک نگرانی حیاتی برای کاربر حرفه ای این است که آیا استفاده طولانی مدت و چرخه ای با فشار بالا باعث تخریب یا شکست در مواد ژاکت می شود یا خیر.

الف تجزیه و تحلیل خستگی شیلنگ آتش نشانی آرامید

این سوال که آیا استفاده طولانی مدت با فشار بالا منجر به خستگی فیبر در ژاکت بیرونی می شود، به خصوص برای شیلنگ های تقویت شده با آرامید بسیار مهم است. تجزیه و تحلیل خستگی شیلنگ آتش نشانی تقویت کننده آرامید نشان می دهد که در حالی که الیاف آرامید استحکام کششی فوق العاده ای از خود نشان می دهند، مستعد خستگی مکانیکی ناشی از تا شدن مداوم، خم شدن و فشار چرخه ای هستند، به ویژه اگر الیاف سوراخ شده یا در معرض مواد شیمیایی خشن قرار گیرند. این خستگی به صورت کاهش تدریجی استحکام کششی ظاهر می شود و خطر پارگی زیر فشار ترکیدگی اولیه را در طول عمر مفید شلنگ افزایش می دهد. ساخت مناسب، با استفاده از الیاف خوب روغن کاری شده و پوشش بیرونی قوی، برای کاهش این خستگی ضروری است.

ب. روش تست هیدرواستاتیک برای شلنگ آتش نشانی EPDM

برای مدیریت خطر خستگی و سایر تخریب ها (مانند ریز ترک های آستر)، روش تست هیدرواستاتیک برای شلنگ آتش نشانی EPDM باید به طور دوره ای بر روی شیلنگ های در حال سرویس مطابق با استانداردهای NFPA انجام شود. این روش شلنگ را تحت فشار آزمایشی نامی خود (معمولاً 1.5 برابر فشار سرویس) قرار می دهد تا ازدیاد طول دائمی، لغزش جفت یا نشتی سوراخ سوزنی را قبل از وقوع یک شکست فاجعه بار در طول یک رویداد بحرانی شناسایی کند. این آزمایش دوره ای دفاع اولیه در برابر شکست پیش بینی نشده ناشی از خستگی فیبر است.

V. تضمین کیفیت و راه حل های جهانی منبع یابی

Taizhou Jun'an Fire Technology Co., Ltd. با به کارگیری تجهیزات مدرن و پیشرفته تولید و یک تیم فنی بسیار ماهر، ثبات مورد نیاز برای ایمنی فشار بالا را تضمین می کند. تخصص ما در ساخت آستر داخلی (لاستیک / پی وی سی / PU) و بافتن ژاکت بیرونی به ما امکان می دهد کل زنجیره تولید را کنترل کنیم. ما از درخواستهای OEM و ODM استقبال میکنیم و به ما امکان میدهد تا بهینهسازی چگالی بافت شلنگ آتش نشانی پلی استر را سفارشی کنیم یا الیاف آرامید با کارایی بالا را برای برآورده کردن الزامات فشار منحصر به فرد مشتری ترکیب کنیم و اطمینان حاصل کنیم که محصولات کاملاً با استانداردهای NFPA نسبت ترکیدگی فشار شلنگ آتشنشانی EPDM مطابقت دارند. ما متعهد به ارائه تجهیزات درجه یک هستیم و مشتاقانه منتظر مشارکت با مشتریان جهانی هستیم.

VI. طراحی برای حداکثر ایمنی

یکپارچگی شیلنگ آتش نشانی EPDM تحت فشار نتیجه مستقیم مهندسی دقیق در ژاکت بیرونی است. حصول اطمینان از اینکه فشار کاری و ترکیدگی با حاشیه های ایمنی NFPA و UL مطابقت دارد، نیازمند بهینه سازی هم افزایی استحکام مواد فیبر (پلی استر در مقابل آرامید)، بهینه سازی دقیق تراکم ژاکت شلنگ آتش نشانی پلی استر، و کنترل کیفیت دقیق با استفاده از روش تست هیدرواستاتیک برای شلنگ آتش نشانی EPDM است. در حالی که استفاده طولانی مدت به طور اجتناب ناپذیری باعث ایجاد خستگی الیاف می شود، تولید تخصصی و آزمایش منظم در حین خدمت به عنوان محافظ نهایی در برابر شکست ساختاری باقی می ماند.

VII. سوالات متداول (سؤالات متداول)

Q1: عملکرد اصلی آستر EPDM در مقابل ژاکت بیرونی در شلنگ آتش نشانی EPDM چیست؟

- پاسخ: عملکرد اصلی لاینر EPDM ایجاد یک مجرای صاف و ضد آب برای جریان آب و مقاومت شیمیایی است. ژاکت بافته شده بیرونی (پلی استر یا آرامید) یکپارچگی ساختاری و استحکام حلقه لازم برای مهار فشار داخلی بالا را فراهم می کند.

Q2: حاشیه ایمنی مورد نیاز برای نسبت ترکیدگی فشار شلنگ آتش نشانی EPDM NFPA چیست؟

- A: NFPA 1961 معمولاً حداقل نسبت ایمنی 3:1 را تعیین می کند، به این معنی که فشار انفجار واقعی باید حداقل سه برابر حداکثر فشار سرویس (فشار کاری) باشد تا از حاشیه ایمنی کافی در حین کار اطمینان حاصل شود.

Q3: چگونه بهینه سازی چگالی بافت ژاکت شلنگ آتش نشانی پلی استر بر عملکرد شلنگ تأثیر می گذارد؟

- A: تراکم بافت سفتی و ازدیاد طول ساختار را تحت فشار کنترل می کند. بهینهسازی چگالی، استحکام کششی کافی برای برآورده کردن نیازهای ترکیدگی را تضمین میکند، در حالی که ازدیاد طول را به سطوح قابل قبول محدود میکند و از اتصال مناسب با آستر EPDM داخلی اطمینان میدهد.

Q4: آیا تجزیه و تحلیل خستگی شیلنگ آتش نشانی آرمید یک محدودیت طول عمر مشخص را نشان می دهد؟

- A: تجزیه و تحلیل خستگی نشان می دهد که تنش چرخه ای ناشی از فشار و خم شدن مکانیکی به تدریج استحکام کششی الیاف را در طول زمان کاهش می دهد. در حالی که یک محدودیت ثابت نیست، نیاز به روش آزمایش هیدرواستاتیک دوره ای برای شلنگ آتش نشانی EPDM برای نظارت بر ایمنی مداوم و یکپارچگی ساختاری شلنگ را ضروری می کند.

Q5: چرا از فیبر آرامید برای ژاکت بیرونی با وجود گرانتر بودن از پلی استر برای استحکام فیبر شلنگ آتش نشانی برای فشار بالا استفاده می شود؟

- پاسخ: آرامید استقامت ویژه (مقاومت در واحد وزن) و مدول (سفتی) بسیار بالاتری نسبت به پلی استر ارائه می دهد. این به سازندگان اجازه میدهد تا به درجهبندی فشار ترکیدگی بسیار بالاتری (الزامی برای کاربردهای بلندمرتبه یا صنعتی) با حجم مواد کمتری دست یابند، و عملکرد برتر را در جایی که حداکثر مقاومت فشار غیرقابل مذاکره است، ارائه میدهد.

en

en